介绍

配制成喷墨墨水的颜料通常分散成小颗粒(根据应用情况,大约在50到200纳米之间),需要使其胶体稳定。胶体稳定性可以通过表面修饰形成足够的表面电荷(zeta电位),或者通过在颜料颗粒表面吸附某些化合物来实现。

颜料颗粒的大小至关重要,因为大的颗粒可能会堵塞喷嘴和通道,造成打印头的损坏。控制大颗粒含量(> 0.5-1.0μm)需要一种对检测少量大颗粒(尾部分布)敏感的技术。

颗粒大小和计数技术

有几种方法可以确定油墨分散的平均粒径,如动态光散射(DLS),但大多数都不能确定少量的尾端大颗粒。基于单个粒子大小检测和计数的方法特别适合于这种类型的分析,在这种分析过程中,即使是很小的异常值也可以进行大小和计数。

AccuSizer 单粒子光学尺寸(SPOS)系统是定量喷墨墨水中尾端大颗粒的粒径和浓度的理想选择。根据合并的传感器,该系统可以覆盖0.15-400µm的动态范围。根据传感器的不同,该系统可以覆盖0.15-400 μ m的动态范围。图1所示的系统包括标准的LE400传感器,测量0.5-400 μ m,安装在AD进样器,提供自动稀释样品到合适浓度的测量。

图1:AccuSizer A7000 AD

应用实例1 : 搅拌效果

影响颜料分散的因素很多,搅拌时间是影响颜料分散的因素之一。须确定一个搅拌时间,以减少弥散过程中过大颗粒的数量。同时也要对搅拌时间进行监控均质化可导致颗粒尺寸增大。

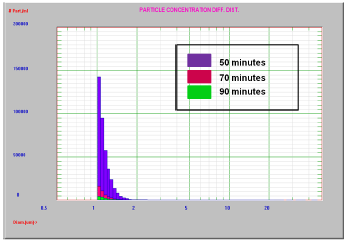

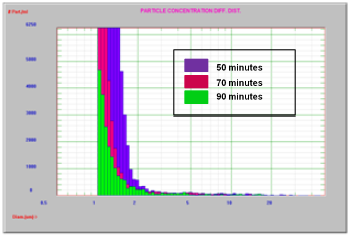

分析了两种色素分散体,品红和青色,以监测搅拌时间对超大颗粒的影响。图2和图3显示了品红样品,搅拌50 70 90分钟。尾部粒子从4 x 10降低颗粒/mL至2 x 10 粒子/毫升。

图2:搅拌对品红样品的影响

图3:洋红色检测结果放大图

> 1μm的大颗粒浓度:

50 min:4 x 106颗/mL

70 min:5 x 105颗/mL

90 min:2 x 105颗/mL

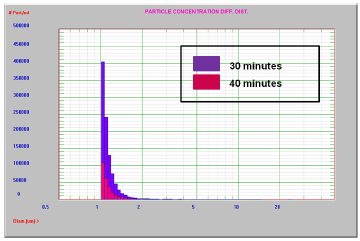

图4所示的青色样品随着搅拌时间的延长,大颗粒的数量也会减少。只需再搅拌10分钟, 颗粒的浓度就从900万颗/mL下降到大约300万颗/mL。

图4:搅拌对青色试样的影响

应用实例2: 过滤效果

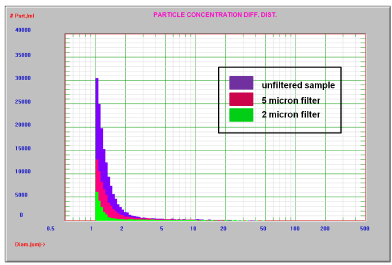

这个例子展示了一个过滤测试的结果,在这个测试中,喷墨用一个2微米和5微米的过滤器过滤,见图5。未过滤的样品中含有100000个大于1微米的颗粒,而5微米和2微米中分别含有70,000和20,000个颗粒/mL。

图5过滤对喷墨效果的影响

结论

Accusizer780是一个理想的系统,定量大小和浓度的大颗粒尾喷墨。在本文件中, 搅拌和过滤的效果进行了研究,但该系统可以作为一个通用的质量保证工具,或作为研究工艺条件的过程开发工具。根据应用需求,可以提供各种传感器和配置。