摘要:珠磨机适用于超细研磨,主要用于电子浆料、金属粉、纳米陶瓷、颜料和染料、农药、制药等行业的亚微米级研磨。随着纳米颗粒需求的日益增长,研磨效率高、超细研磨能力强的珠磨机市场需求快速增长。随着珠磨机的普及,也带来了许多应用以及技术上的困惑。如何才能选择一款适合自身的珠磨机?将从影响因素、选择重点以及应用范围来进行讨论。

关键词:珠磨机,磨珠,研磨,分散,选型

一、 珠磨机工作原理简介

根据E4tech的统计数据显示,2021年全球氢燃料电池中PEMFC(Proton Exchange Membrance Fuel Cells质子交换膜型燃料电池)系列产品占据着绝对统治地位,超过80%的市场份额由此贡献;PEMFC主要由膜电极组件(Membrane Electrode Assembly,MEA)和双极板(Bipolar Plate,BPP)组成,MEA是质子交换膜燃料电池的最核心组件,其主要构成是质子交换膜(Proton Exchange Membrane, PEM),催化剂层(Catalyst Layer,CL)、气体扩散层(Gas Diffusion Layer,GDL)其中,处于“心脏”地位的是催化剂,也称为“催化剂墨水”,占据45%以上的成本。

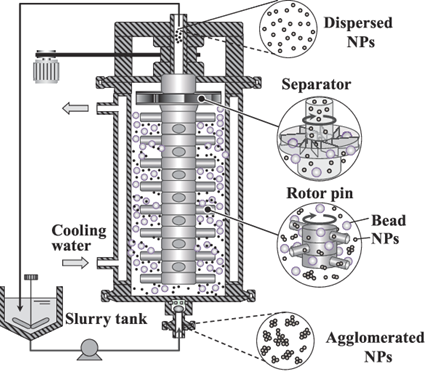

图1 珠磨机原理图

以立式布局珠磨机为例,对珠磨原理进行简单介绍。如图1所示,通过泵将浆料(黑色)送入研磨腔后,搅拌转子(银灰)按照预设的转速转动,推动研磨腔内的研磨珠(白色)运动,研磨珠通过撞击或者摩擦剪切的方式将浆料中大颗粒粉碎成小颗粒,或者将小颗粒团聚而成的团簇分散开。浆料经过粉碎或分散后,通过顶部的无筛网离心式珠料分离装置,与研磨珠分离,然后从顶部流出,通过管路回流到搅拌桶,之后再次被泵送入研磨腔,循环往复,直至达到目标细度。

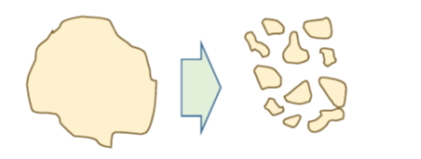

图2 粉碎(左)与分散(右)的区别

珠磨机的工作简单分,可分为两种,一种是对大颗粒的“粉碎”,使之成为小颗粒;一种是对小颗粒团聚的“分散”使之分散成小颗粒稳定存在。图2黄色图形代表浆料内部的颗粒。左边的一整块大颗粒经过珠磨机处理后,变成一个个小颗粒,此过程称之为粉碎。右边大颗粒则是由小颗粒团聚在一起形成的团簇,经过珠磨机处理后,原本团聚在一起的颗粒全部分散开,并不会重新团聚在一起,此过程称之为分散。

二、影响珠磨机研磨效率因素

通过前面的珠磨原理介绍,我们可知珠磨主要起到的作用是“粉碎”和“分散”。其作用的能量主要通过磨珠尺寸、硬度,磨珠填充率,磨珠和粒子间的碰撞频率调节。对于不同的物料进行珠磨机选型时需注意如下几点:

1) 目标粒径和处理物质本身的硬度决定了粉碎/分散所需要的能量。

2) 磨珠和粒子之间的碰撞频率会影响粉碎/分散速度。(碰撞频率由搅拌器转速和磨珠大小控制)

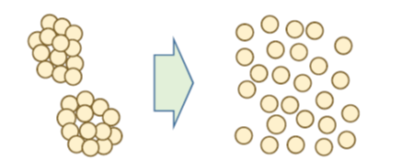

3) 磨珠间的空隙大小会影响粒子的最终尺寸。所以,磨珠尺寸越小,磨珠与粒子的接触机会将更多。请注意,磨珠间的空隙指的是当磨珠紧密堆积时,由磨珠包围的空间。(见图3)

图3 磨珠间的空隙

1、研磨介质的密度

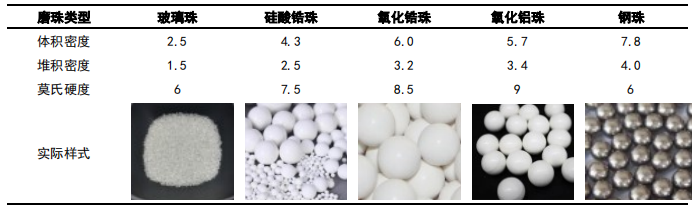

在相同条件下,密度越大的研磨珠,提供的能量越大,研磨效率越高,但同时对珠磨机容腔内的部件磨损也会相对较大。一般而言,低密度研磨珠适合低粘度的浆料,高密度的研磨珠适合高粘度的浆料。以下为常见磨珠举例说明:

⚫ 在珠磨机使用中,氧化锆珠是较为常见的磨珠。主要应用于 “零污染”及高粘度、高硬度物料的超细研磨及分散,如:电子陶瓷、磁性材料、氧化锆、氧化硅、硅酸锆、钛白粉等、医药、食品、颜料、染料、油墨、特种化工行业。

⚫ 硅酸锆珠内部微晶体结构均匀细致,具有十分理想的研磨效果。与氧化锆珠相比,硅酸锆珠的密度小(硅酸锆珠密度4,氧化锆珠密度6,密度在通常的文件中是以体积密度或堆积密度来表示),研磨效率不如氧化锆珠。但密度大的研磨介质并不适用所有珠磨机,比如立式珠磨机我们还是推荐硅酸锆珠。此外,其韧性没有氧化锆珠好,高速研磨容易碎珠,所以,硅酸锆珠主要用在转速较低的立式珠磨机中。

表1 不同研磨珠密度对比表

2、研磨介质的粒径(尺寸)

磨珠尺寸是粉碎分散处理中最重要的因素。研磨珠的大小决定了研磨珠和物料的接触面积的多少,磨珠的大小会影响粉碎和分散的效率,磨珠在粉碎容腔内产生能量、磨珠和样品颗粒的碰撞频率以及磨珠与磨珠之间的空隙是影响颗粒研磨分散效率的关键因素。

粉碎处理中磨珠尺寸的选择

磨珠对粒子施加的能量程度由磨珠尺寸和搅拌器速度决定。因此在粉碎粒径大的或者硬度强的粒子时,由于需要对粒子施加高强度的能量,所以应选择大磨珠和高转速。对于亚微米级样品的研磨,建议使用相对较小的φ0.05~0.3mm 的磨珠进行加工是较为合适的。当粉碎如二氧化硅,氧化铝和硬质天然矿石的硬粒子时,通常使用Ø 0.3mm以上的磨珠作为研磨介质。

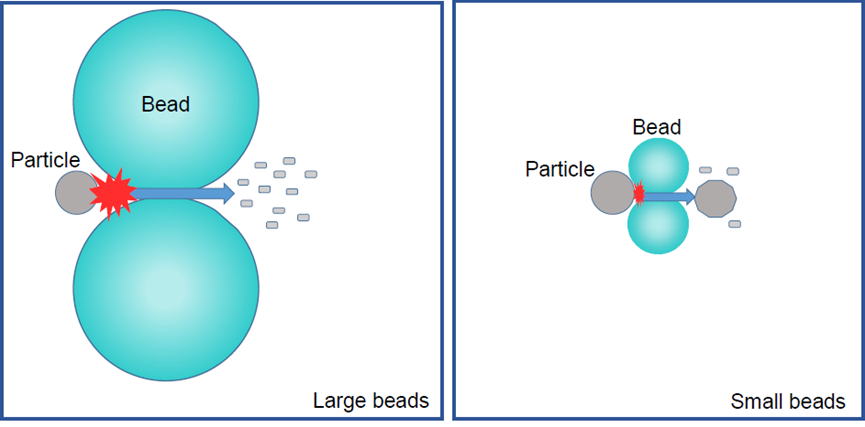

图4 磨珠大小引起的能量差异

然而,在进行粉碎处理时,并不总是选择大磨珠。磨珠的大小会影响粒子的最终尺寸。当粉碎200nm以下的微小粒子时,应使用Ø 0.1mm或Ø 0.3mm大小的磨珠进行粉碎处理。

此外,小磨珠能缩短处理时间,这是因为小磨珠与粒子接触面积宽大,磨珠和粒子之间的碰撞频率得到提高。如果是软质粒子,其所需的冲击能量小,则可选用较小的磨珠来提高处理效率。这种软质粒子包含碳酸钙,氧化铁,农药和药物类的化学品等。

在粉碎200nm以下的微小粒子时,对于磨珠尺寸的选择尤其重要。与小磨珠相比,大磨珠之间的空隙要更大,所以磨珠与粒子接触的次数也会很少,粉碎效率低。因此在粉碎微细粒子时应使用小磨珠。在磨珠大小的选定中,磨珠的大小应是原料中最大粒径的10倍至30倍,目标粒径的1000倍至3000倍。例如,在粉碎碳酸钙时,原料中最大粒径为10μm,目标粒径为100nm时,建议选择Ø 0.1mm的磨珠。

图5 磨珠大小引起的粉碎/分散效率差异

分散处理中的磨珠选择

在分散处理中,选择磨珠大小的基本理念虽然跟粉碎处理中的理念类似,但需要考虑的条件却有不同。其最大的不同点是磨珠大小不同对一次粒子造成的损坏程度也不同。分散所需要的冲击能量不得损坏一次粒子,并且使团聚的粒子分散。

由于每个粒子都是以目标尺寸制成,并为最终产品提供适当的性能,因此需要避免粒子受到损坏。当冲击能量太大时,一次粒子不但会被损坏,其产生的细小破片将作为粘合剂引发粒子的再聚集,在这种情况下,即使通过长时间的处理浆液中的粒子也不能得到分散。

因此,磨珠的冲击能量需要适度,既不能太强,也不能太弱。在分散处理中为了保持纳米粒子的完整性,即实现对纳米粒子的低损伤分散,使用小磨珠来保持较低的冲击能量十分重要。此外,小磨珠增加了磨珠和粒子之间的碰撞频率,提高了处理效率。

通常,在分散处理中,由于一次粒子的粒径很小,需选择较小的磨珠。理想的磨珠大小应是原始一次粒子的1,000至2,000倍。在现代的许多分散实践中,一次粒子的大小主要为10nm~200nm,因此在分散处理中所选磨珠比粉碎处理中所选磨珠尺寸更小。例如,当一次粒子为100nm时,磨珠大小通常选在100μm以下。在现代纳米材料中,一次粒子小于或等于50nm。但是在10nm的分散处理中,必须选择φ30μm 或更小的磨珠,特殊情况下建议选择φ20μm或更小的磨珠。

3、珠磨机转速

珠磨机的转速越高,施加给研磨介质的动能就越大。当研磨介质获得较大的动能,研磨介质的线速度也就增加,而研磨介质的线速度的大小直接影响到研磨介质的剪切力和施加给物料颗粒的动能。但这只是先对而言,如果珠磨机转速越快,同样增加了研磨腔的工作温度。因此需要将研磨机转速调到合适的转速,一般搅拌器转速速度以选取9~15m/s为宜。

4.研磨介质的表面光滑度

理论上在相同条件下,磨损率与研磨介质表面光滑度成反比,所以要求研磨介质表面相对光滑,以减少磨损率。在研磨粉碎物料的同时,研磨珠也会有一定的磨损率,磨损的研磨珠材料会混入浆料后很难分离,从而影响产品质量,因此,一般而言,研磨珠表面越光滑研磨质量就越高。

5.研磨介质填充率

研磨介质填充率对珠磨机的研磨效率有着直接的影响,研磨介质填充率越大,研磨介质接触和碰撞的频率就越大,分散研磨能力也机越大,在相同研磨时间内产品粒径就越小。对于常规样品,填充率在60%一85%最为理想。当填充率超过85%时,容易产生“珠磨珠”的现象,研磨腔内的温度迅速上升,珠磨机的接触件以及研磨介质的磨损率急剧增加,从而使产品物料的质量大大降低。

6.冷却水(液)温度

冷却水(液)温度也是影响珠磨机的研磨效率的因素之一,研磨介质在剧烈运动情况下,机械能转化为热能,产生大量的热量。随着研磨时间的增加,温度也随即升高,此时待研磨物料易发生凝集的情况,从而导致成品的质量下降。而冷却水(液)温度的高低直接影响研磨腔的工作温度,从而影响研磨效率。常规样品建议将冷却水(液)温度控制在10℃以下进行循环降温。如对于温度特别敏感的样品,应根据样品特性选择合适的冷却水(液)温度。

7.待研磨物料流速和物料的粘度

物料的粘度影响流速,尤其是在生产过程中,待研磨物料流速非常重要,需要控制在合理范围内。如果流速太快,会造成产品粒度粗,研磨的粒径达不到要求,研磨腔内压力和温度过高。而流速太慢则导致生产效率低下。

8.磨珠分离效率

如前所述,根据不同的处理目的来选择合适的磨珠大小非常重要。下一步,则是选择最佳的磨珠分离方法,而这取决于磨珠的大小。磨珠的分离方法是决定珠磨机类型的重要因素之一。磨珠分离方法通常分为狭缝分离法,筛网分离法和离心分离法,每种方法都具有其优选的磨珠尺寸。以下将介绍这三种方法。

狭缝式磨珠分离器

这种方法是通过浆料出口处的狭小的缝隙将浆料与磨珠分离。缝隙宽度约为磨珠直径的1/3。配备有狭缝分离器的珠磨机,适用于Ø 0.3mm或更大的磨珠。如果使用小于Ø 0.3mm的磨珠,狭缝处可能会被磨珠和粗大粒子堵塞,导致浆料的供给压力增加。即使是处理高粘度的浆液,这种方法也能保证操作稳定并且不会有磨珠的漏出。

筛网式磨珠分离器

该分离器在浆料出口处设置有筛网,通过筛网来对浆料和磨珠进行分离,类似于狭缝式磨珠分离器。该分离器由金属线的网状物构成,网中的窄小间隙用于磨珠和浆料的分离。配备这种分离器的珠磨机通常选用大于Ø 0.1mm的磨珠。与狭缝式相比,筛网式的分离面积更多,能适用于更小的磨珠的分离。然而,当磨珠小于或者等于Ø 0.1mm的情况下,便需要配备更细的筛网,而这种情况下筛网处容易被磨珠和浆料中的粗大粒子堵住发生堵塞。这种磨珠分离法不适合处理高粘度浆料。

离心式磨珠分离器

该分离器是利用离心力分离磨珠,它内部有呈排列状的分离板。由于磨珠的密度是浆料的4到5倍,产生在磨珠上的离心力能有效地起到重力筛选的作用来分离磨珠。该方法的一个重要特征是没有狭窄的间隙。不需要浆料通过狭窄的间隙,即使是使用15或30μm大小的磨珠,也不会发生堵塞。因此,当使用微珠(指Ø 0.1mm或以下的磨珠)分散或粉碎处理亚微米粒子和纳米粒子时,离心式磨珠分离器为最佳。

不同类型的磨珠分离器的比较

在珠磨机进行粉碎或分散操作前,首先应确定合适的磨珠尺寸。如前所述,磨珠大小由原材料的属性和处理的手段和目的(分散或粉碎)决定。在确定磨珠大小之后,再选择合适的磨珠分离器类型。

图6 磨珠分离器的类型及其应用

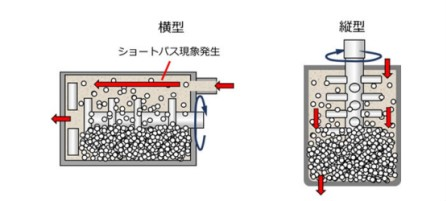

9.立式or卧式

珠磨机可分为立式和卧式,用于研磨和分散样品。由于磨珠的离心力约为重力的100~1000倍,因此对重力处理条件的影响很小,从而立式和卧式基本上没有太大的差异。但是,根据设备尺寸和操作条件,立式和卧式具有以下特征:

图7 立式和卧式珠磨机示意图

立式

⚫ 在设备安装空间中,占地面积较小

⚫ 磨珠和样品提取方式简单,易于维护。

⚫ 零件更换较麻烦,需要层级拆卸

卧式

⚫ 在设备安装空间中,占地面积较大

⚫ 磨珠和样品无法分离,采用抽样分离,效率较低

⚫ 零件更换较简单

总结

将如上因素进行汇总,可将选择主要分成4个指标考虑:1)珠磨参数2)珠磨分离类型3)珠磨立卧式4)处理量。对于每个指标供选择的选项及考虑因素已罗列至下表,供参考。

表2 珠磨机选择因素汇总表

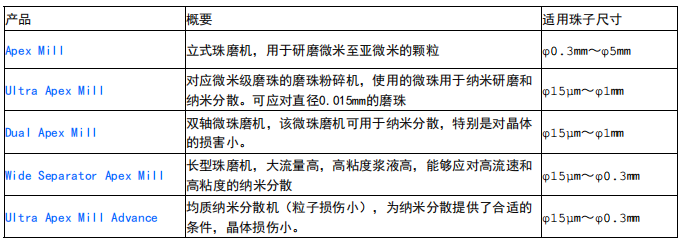

三、 HM&M珠磨机简介

广岛金属机械股份有限公司化工科技事业部,英文名为Hiroshimamm Metal(HM&M),为顾客提供浆料处理和粉末混合的最新设备和解决方案。40年来,HM&M一直致力于生产和制造化学工业生产中不可或缺的浆料处理设备。HM&M于1995年首次发明离心式磨珠分离法,并开发了世界上第一台离心式珠磨机UAM。珠磨机UAM的诞生开启了珠磨机的新纪元,并应用于纳米材料的技术加工。其获取奖项众多,例如由日本国家教育部颁发的科学技术奖和由国家商务部颁发的制造业大奖,表彰对化学、电子和材料行业的纳米技术进步所作出的贡献。

HM&M有狭缝式和离心式珠料分离系列珠磨机。涵盖了从微米级矿石的研磨到纳米颗粒的低损伤分散的浆液处理技术,为各种浆液的处理选择最合适的处理装置。

表3 HM&M珠磨机型号汇总表

参考文献:

[1] 侯其超. 有机颜料分散及稳定性研究[D].北京印刷学院,2017.

[2] 付少海. 超细有机颜料水性分散体系的制备及性能研究[D].江南大学,2006.

[3] 李倩倩,康宗维,彭辰波,杨龙奎.湿法超细研磨工艺制备硅纳米材料[J/OL].电池:1-5[2022-10-21].http://kns.cnki.net/kcms/detail/43.1129.tm.20220706.1534.008.html

[4] 李筱瑜,唐浩.卧式珠磨机在MLCC陶瓷浆料分散中的应用[J].电子工艺技术,2010,31(01):44-47.DOI:10.14176/j.issn.1001-3474.2010.01.001.

[5] 王宏伟,刘强. 防反射膜技术新进展[J]. 信息记录材料,2009,10(01):47-52. [2017-09-23]. DOI:10.16009/j.cnki.cn13-1295/tq.2009.01.012

[6] 王策. 新型光触媒材料的研发与应用开发[D].电子科技大学,2018.